Hohe Produktivität beim Fülldrahtschweißen von LDX-Stahl

Dies sagt Peter Nordell, Project Manager bei IVAB in Luleå. Das Unternehmen verwendete Cromacore LDX und Cromarod LDX für die Neuauskleidung von vier Öllagertanks im Hafen von Luleå. Die Tanks waren seit mehreren Jahren leer und brauchten neue Böden, da sie wieder zur Lagerung von Dieselöl für LKAB verwendet werden sollten.

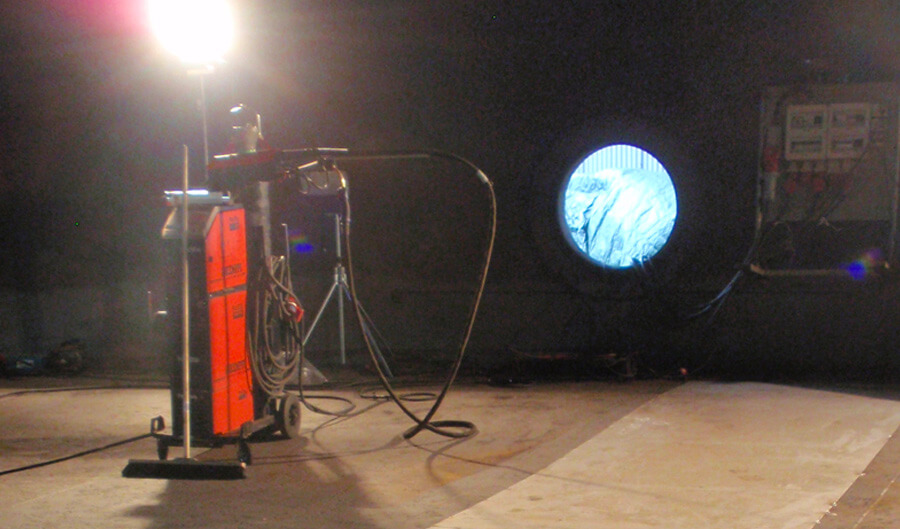

IVAB arbeitete im Winter und Frühjahr 2012 an dem Projekt in Tanks mit einem Durchmesser von 35 Metern und einer Höhe von 20 Metern. Die Böden bestanden aus 3 mm LDX-Stahl, der innen und außen mit dem Mantel verbunden war. Aufgrund der Manteldicke (15 bis 20 mm) war eine Vorwärmung auf 150 °C notwendig und wurde mit einem Miller ProHeat 35 durchgeführt.

Die Fugen zwischen den Bodenplatten waren 5 mm dick und wurden mit Cromacore LDX-Fülldraht zusammengeschweißt. Zum Schweißen auf der Außenseite wurden Cromarod LDX-Elektroden verwendet, da diese eine etwas bessere Beständigkeit gegen Witterungseinflüsse aufweisen.

LDX schaffte den Durchbruch als Alternative zu konventionellem Edelstahl, da letzterer aufgrund steigender Nickelpreise immer teurer wurde. Aber LDX ist nicht nur günstiger, es hat auch bessere Ermüdungseigenschaften und wird oft in Brücken und ähnlichen Konstruktionen eingesetzt.

„Die Cromacore und Cromarod LDX Schweißzusatzwerkstoffe haben einen höheren Nickelgehalt als der LDX-Stahl, um das richtige Ferrit-Austenit-Gleichgewicht in der Schweißnaht zu gewährleisten“, sagt Per Sundberg, Product Manager bei Elga. „Elektroden sind schon lange auf dem Markt, aber gute Qualität bei Fülldrähten brauchte eine Weile. Mit Cromacore LDX und Cromarod LDX verfügen wir nun über ein komplettes Set an LDX-Produkten, und ich kann mit Zuversicht sagen, dass der beste Fülldraht für das LDX-Schweißen auf dem Markt Cromacore ist.“

Der Auftrag von IVAB für die Neuauskleidung der vier Lagertanks umfasste etwa 3.000 Meter Schweißnaht, so dass die maximale Schweißabtragsrate eine wichtige Rolle bei der Wahl des Produkts spielte.

„Fülldraht bietet höhere Produktivität als Elektroden“, sagt Håkan Pavasson, Vertriebsmitarbeiter bei Elga in Luleå. „Die Abscheidung beträgt volle 87 Prozent im Vergleich zu 60 Prozent bei einer Elektrode, und der Fülldraht erfordert weniger Stopps für den Elektrodenwechsel, was den Fülldraht für IVAB sehr attraktiv machte. Nach einem ersten Test entschieden wir uns für den Fülldraht, und obwohl es unser erstes Mal war, verlief die Schweißung völlig problemlos.“

IVAB ist ein Installations- und Rohrleitungsbauunternehmen, das sich u.a. mit der Wartung in der Prozessindustrie und Ölanlagen beschäftigt. Obwohl der Hauptsitz in Piteå ist, ist das Unternehmen landesweit tätig.